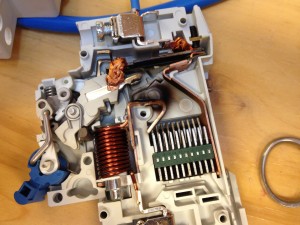

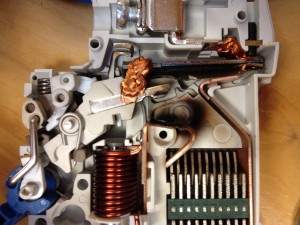

L’ouverture en charge de contacts électriques est généralement accompagnée d’arcs électriques donnant naissance à des contraintes importantes au niveau des dits contacts. Des solutions consistent à ajouter au niveau de la surface ou zone de contact des matériaux composites sous la forme de pastilles de différentes épaisseurs et de différents matériaux.

Les pastilles de contact sont destinées à supporter des courants crêtes entre 200 et 600 ampères par millimètre carré de pastille.

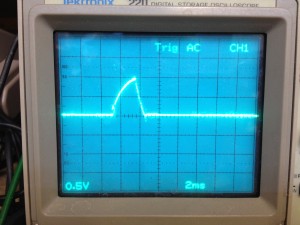

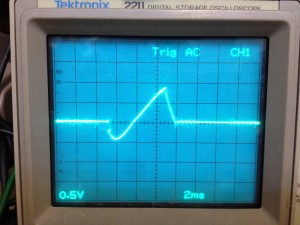

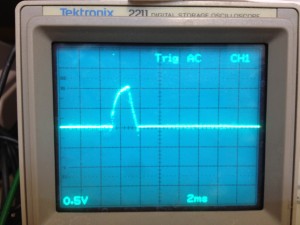

Ces matériaux subissent en service des sollicitations extrêmes, avec des vitesses de montée en température pouvant être en surface de l’ordre de 1000°C par milliseconde, des densités de puissance supérieures à 10kW/mm2 ainsi que des températures transitoires généralement supérieures à 2500 K. Ils sont le siège de phénomènes mécaniques, hydrodynamiques, électromagnétiques violents et complexes. Ils doivent de plus être en mesure de supporter plusieurs millions de cycles sans pour autant se souder dans les conditions de forts courants.

La pastille est constituée d’un alliage de matériau conducteur à base d’argent et de cuivre, d’une fraction de particules réfractaires telles que du carbure de tungstène, du tungstène ou du nitrure de titane et d’une fraction de fibres de carbone.

Elles sont réalisées de manière usuelle par frittage d’une poudre composée d’un alliage à base d’argent de cuivre de tungstène et de nickel. Ces matériaux de contact présentent une conductibilité électrique élevée, une résistance suffisante à l’oxydation et de bonnes propriétés en ce qui concerne la résistance de contact. Cependant, ces alliages métalliques montrent une tendance indésirable à la soudure et ils ont tendance à provoquer l’adhérence des surfaces ou/et une migration de matière entre les éléments de contact.

De nombreuses solutions consistent à ajouter à la poudre d’alliage un matériau conducteur tel que du graphite. De tels matériaux sont couramment utilisés pour réaliser les pastilles de contact des disjoncteurs. Le graphite présent dans la matrice métallique permet de réduire le risque de soudure des contacts. Toutefois, la présence du graphite entraîne une érosion mécanique accrue de la pastille. Du carbone, sous forme de fibres peut être aussi apporté à la poudre d’alliage, mais l’amélioration de la résistance à l’érosion est acquise au prix d’une altération du comportement du contact à la soudure. Un compromis acceptable est de mélanger des particules de graphite à des fibres de carbone, avant incorporer ce mélange à la poudre métallique.

(Informations extraites du brevet EP1655749 B1)

En conclusion, les pastilles de contact qu’il y a dans les relais, interrupteurs et disjoncteurs sont d’une nature tout a fait spéciale et étudiée. On ne peut pas « bricoler » un équivalent pour réparer un contact altéré ou usé.

Un document vraiment très intéressant :

http://tel.archives-ouvertes.fr/docs/00/15/28/73/PDF/Bonhomme.pdf

(ou une copie si le lien précédent est mort)